Wybór odpowiedniego kruszywa na podjazd to decyzja, która ma fundamentalne znaczenie dla trwałości, funkcjonalności i estetyki całej inwestycji. Niewłaściwy materiał lub błędy w jego ułożeniu mogą prowadzić do frustrujących problemów, takich jak koleiny, niestabilność czy konieczność częstych napraw. W tym przewodniku omówię, jakie rodzaje kruszyw najlepiej sprawdzą się na podjeździe i jak krok po kroku zbudować stabilną nawierzchnię, która posłuży przez lata.

Najlepsze kruszywa na podjazd i jak je układać kompleksowy przewodnik po stabilnej nawierzchni

- Najlepsze kruszywa na podjazd to kruszywa łamane: tłuczeń na podbudowę, kliniec do klinowania i grys na warstwę wierzchnią.

- Żwir rzeczny (otoczak) nie jest zalecany na podjazdy ze względu na słabą stabilność i łatwe przemieszczanie się.

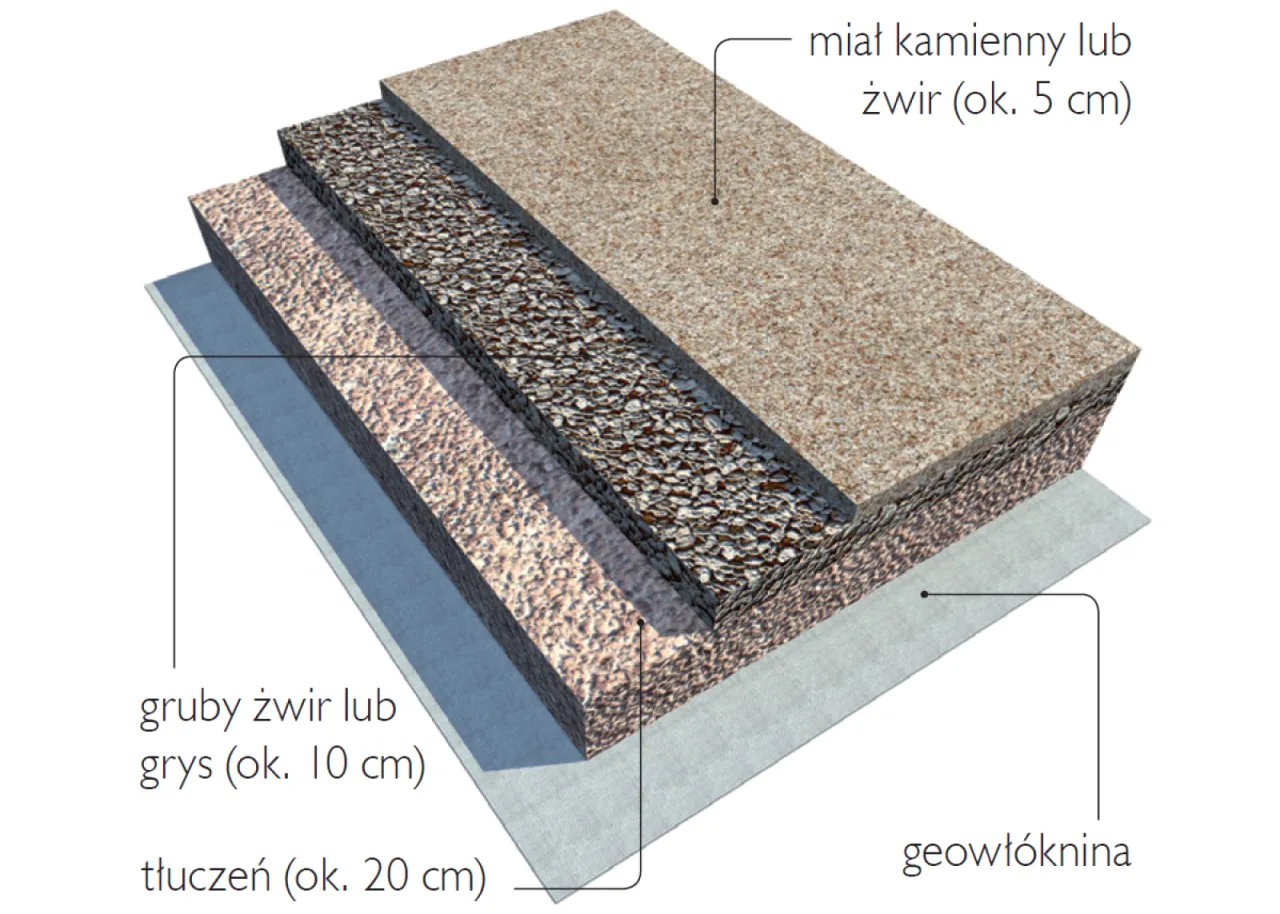

- Kluczowe dla trwałości podjazdu jest warstwowe układanie kruszywa (od najgrubszej frakcji na dole do najdrobniejszej na górze).

- Niezbędne elementy to geowłóknina (zapobiega mieszaniu się warstw) oraz solidne zagęszczenie każdej warstwy.

- Koszty zależą od rodzaju kruszywa, jego frakcji oraz odległości transportu; zawsze należy uwzględnić współczynnik zagęszczenia materiału.

- Prawidłowe korytowanie, obrzeża i spadek zapewniają stabilność i skuteczne odprowadzanie wody.

Świadomy wybór kruszywa na podjazd to inwestycja, która procentuje przez lata. Decydując się na odpowiednie materiały i techniki budowy, zapewniamy sobie nie tylko trwałość i funkcjonalność nawierzchni, ale także jej estetyczny wygląd, który będzie cieszył oko i podnosił wartość nieruchomości. Jako Piotr Kowalski, zawsze podkreślam, że oszczędności na tym etapie mogą okazać się bardzo kosztowne w przyszłości.

Problemy wynikające z niewłaściwego wyboru lub budowy

- Powstawanie kolein i nierówności: Niestabilne kruszywo lub brak odpowiedniego zagęszczenia szybko prowadzą do uszkodzeń pod wpływem ciężaru pojazdów.

- Niestabilność i zapadanie się nawierzchni: Podjazd może stać się grząski, szczególnie po deszczu, co utrudnia poruszanie się.

- Konieczność częstych napraw i uzupełnień: Ciągłe dosypywanie materiału i wyrównywanie to dodatkowe koszty i czas.

- Pojawianie się błota i kałuż: Słaby drenaż i mieszanie się kruszywa z gruntem skutkują nieestetycznymi i problematycznymi miejscami.

- Wzrost chwastów: Niewłaściwa podbudowa sprzyja szybkiemu rozrastaniu się niepożądanej roślinności.

Korzyści dobrze wykonanego podjazdu żwirowego

- Doskonała stabilność: Prawidłowo ułożone warstwy kruszywa zapewniają solidną i trwałą nawierzchnię.

- Skuteczny drenaż: Kruszywo naturalnie odprowadza wodę, minimalizując ryzyko kałuż i błota.

- Estetyczny wygląd: Podjazd żwirowy może być bardzo atrakcyjny wizualnie, zwłaszcza z użyciem grysu ozdobnego.

- Niższe koszty utrzymania w dłuższej perspektywie: Mimo początkowych nakładów, dobrze zbudowany podjazd wymaga mniej interwencji niż ten wykonany po kosztach.

- Ekologiczne rozwiązanie: Przepuszczalna nawierzchnia wspiera naturalny obieg wody w środowisku.

Rodzaje kruszyw idealnych na podjazd

Na rynku dostępnych jest wiele rodzajów kruszyw, a każdy z nich ma swoje specyficzne właściwości. Kluczem do sukcesu jest zrozumienie, które kruszywo najlepiej sprawdzi się na poszczególnych warstwach podjazdu. Nie ma jednego uniwersalnego rozwiązania liczy się synergia materiałów.

Tłuczeń to kruszywo łamane o ostrych, nieregularnych krawędziach, które doskonale sprawdza się jako dolna warstwa nośna, czyli podbudowa podjazdu. Dzięki swojej strukturze, tłuczeń świetnie się klinuje i zagęszcza, zapewniając wyjątkową stabilność i doskonały drenaż. Najczęściej stosowana frakcja to 31-63 mm, co gwarantuje solidny fundament dla całej konstrukcji.

Kliniec to również kruszywo łamane, ale o drobniejszej granulacji niż tłuczeń. Jest idealny do wypełniania i klinowania warstwy tłucznia, a także jako warstwa wyrównująca. Jego ostre krawędzie sprawiają, że bardzo dobrze się zagęszcza, tworząc spójną i stabilną powierzchnię. Popularne frakcje klińca to 4-31 mm, co pozwala na precyzyjne dopasowanie do potrzeb.

Grys to kruszywo łamane o małej granulacji, często wykorzystywane jako wierzchnia, dekoracyjna warstwa podjazdu. Dostępny jest w różnych frakcjach, np. 2-8 mm, 8-16 mm czy 16-22 mm, oraz w szerokiej gamie kolorów, takich jak granitowy czy bazaltowy, co pozwala na uzyskanie atrakcyjnego efektu wizualnego. Należy jednak pamiętać, że grys, zwłaszcza ten drobniejszy, może wymagać okresowego uzupełniania, ponieważ łatwiej ulega przemieszczaniu.

Wielu moich klientów pyta o żwir rzeczny (otoczak). Choć jest to kruszywo o naturalnym, zaokrąglonym kształcie, które może wyglądać estetycznie, muszę z całą stanowczością odradzić jego stosowanie na podjazdy przeznaczone dla samochodów. Zaokrąglone kamienie znacznie gorzej się klinują, co prowadzi do ich przesuwania się pod ciężarem pojazdów i szybkiego powstawania kolein. Podjazd z otoczaka będzie wymagał znacznie częstszej konserwacji i uzupełniania. Jeśli zależy nam na stabilności i trwałości, kruszywa łamane są zdecydowanie lepszym wyborem.

Frakcje kruszywa klucz do stabilności podjazdu

Zrozumienie pojęcia frakcji, czyli rozmiaru ziaren kruszywa, jest absolutnie kluczowe dla budowy stabilnego i funkcjonalnego podjazdu. To właśnie odpowiednie dobranie frakcji do poszczególnych warstw gwarantuje, że nawierzchnia będzie trwała i odporna na obciążenia.

Na sam dół, jako fundament stabilnej konstrukcji podjazdu, stosujemy grube kruszywo, takie jak tłuczeń o frakcji 31-63 mm. Ta warstwa pełni funkcję nośną, rozkładając ciężar pojazdów na większą powierzchnię gruntu i zapewniając doskonały drenaż. To podstawa, na której opiera się cała reszta.

Następnie przychodzi kolej na średnie kruszywo, czyli kliniec o frakcji 4-31 mm. Jest to klucz do uzyskania równej i trwałej nawierzchni. Kliniec pełni funkcję warstwy wyrównującej i klinującej, wypełniając przestrzenie między większymi kamieniami tłucznia i tworząc spójną, stabilną bazę. To dzięki niemu podjazd nie będzie się zapadał.Na sam wierzch, jako idealne wykończenie i warstwę ścieralną podjazdu, stosujemy drobne kruszywo, czyli grys o frakcjach 2-16 mm lub 8-16 mm. Ta warstwa jest najbardziej widoczna, dlatego często wybieramy grys o atrakcyjnym kolorze. Drobna frakcja zapewnia komfort użytkowania i estetyczny wygląd, a jednocześnie jest wystarczająco stabilna, aby wytrzymać codzienne obciążenia.

Zasada jest prosta: zawsze układamy kruszywo warstwami, od najgrubszej frakcji na dole do najdrobniejszej na górze. Nie można sypać tylko jednego rodzaju żwiru, ponieważ nie zapewni to odpowiedniej stabilności. Grubsze kruszywo tworzy szkielet, średnie wypełnia i klinuje, a drobne wykańcza. Taka konstrukcja gwarantuje nie tylko wyjątkową stabilność i odporność na koleiny, ale także doskonały drenaż, co jest niezwykle ważne w naszym klimacie.

Budowa podjazdu z kruszywa krok po kroku

Budowa podjazdu z kruszywa to proces, który wymaga precyzji i przestrzegania kilku kluczowych etapów. Pamiętając o nich, stworzysz trwałą i funkcjonalną nawierzchnię, która będzie służyć przez lata. Oto mój szczegółowy przewodnik.

Krok 1: Korytowanie i przygotowanie gruntu. Pierwszym i fundamentalnym etapem jest usunięcie wierzchniej warstwy ziemi, czyli tak zwane korytowanie. Głębokość wykopu powinna wynosić od 25 do 40 cm, w zależności od rodzaju gruntu (na gruntach gliniastych i słabo przepuszczalnych korytowanie powinno być głębsze) oraz przewidywanego obciążenia podjazdu. Dno wykopu należy odpowiednio wyprofilować i wstępnie zagęścić.

Krok 2: Geowłóknina. Po przygotowaniu gruntu na dnie wykopu należy rozłożyć geowłókninę. Jest to absolutnie kluczowy element, zwłaszcza na gruntach gliniastych, które są podatne na nasiąkanie wodą. Geowłóknina pełni funkcję separacyjną, zapobiegając mieszaniu się kruszywa z gruntem rodzimym, co mogłoby prowadzić do utraty stabilności. Dodatkowo wzmacnia konstrukcję i działa filtracyjnie, przepuszczając wodę, ale zatrzymując drobne cząstki gruntu. Zalecam stosowanie geowłókniny o gramaturze minimum 200 g/m² dla podjazdów przeznaczonych dla aut osobowych.

Krok 3: Obrzeża i krawężniki. Przed przystąpieniem do układania kruszywa konieczny jest montaż obrzeży lub krawężników. Są one niezbędne do ustabilizowania krawędzi podjazdu i zapobiegania rozsypywaniu się kruszywa na boki. Dzięki nim podjazd zachowuje swój kształt i estetykę przez długi czas. Obrzeża powinny być osadzone na stabilnej podbudowie betonowej.

Krok 4: Układanie i zagęszczanie warstw. Teraz przechodzimy do serca budowy podjazdu warstwowego układania kruszywa. Pamiętaj, że każdą warstwę należy dokładnie zagęścić zagęszczarką mechaniczną. To absolutnie kluczowe dla trwałości i stabilności nawierzchni.

- Warstwa nośna (podbudowa): Na geowłókninę wysypujemy warstwę tłucznia o frakcji 31-63 mm. Grubość tej warstwy po zagęszczeniu powinna wynosić około 15-20 cm.

- Warstwa wyrównująca/klinująca: Na zagęszczony tłuczeń układamy warstwę klińca o frakcji 4-31 mm. Grubość tej warstwy po zagęszczeniu to zazwyczaj 5-10 cm. Kliniec powinien wypełnić puste przestrzenie w tłuczniu.

- Warstwa wierzchnia (ścieralna): Na koniec wysypujemy warstwę drobnego grysu, np. o frakcji 8-16 mm. Grubość tej warstwy to około 3-5 cm. To ona będzie najbardziej widoczna i zapewni estetyczne wykończenie.

Krok 5: Profilowanie i spadek. Niezwykle ważne jest, aby na etapie korytowania i układania warstw kruszywa zachować lekki spadek podjazdu. Optymalny spadek wynosi około 2-3% i jest niezbędny do zapewnienia skutecznego odprowadzania wody opadowej. Dzięki temu unikniemy tworzenia się kałuż i erozji nawierzchni. Woda powinna swobodnie spływać poza obszar podjazdu, np. do studzienki chłonnej lub na teren zielony.

Koszty kruszyw i jak oszacować budżet na podjazd

Koszty budowy podjazdu z kruszywa są zmienne i zależą od wielu czynników, takich jak rodzaj kruszywa, jego frakcja, ilość potrzebnego materiału, a także odległość transportu. Przed przystąpieniem do prac zawsze zalecam dokładne oszacowanie budżetu.

Poniżej przedstawiam orientacyjne ceny za tonę popularnych kruszyw w Polsce. Pamiętajcie, że są to ceny bez transportu, który może znacząco wpłynąć na ostateczny koszt.

| Rodzaj kruszywa | Orientacyjna cena za tonę |

|---|---|

| Tłuczeń (31-63 mm) | 120-160 zł |

| Kliniec (4-31 mm) | 100-140 zł |

| Grys (np. 8-16 mm) | 110-150 zł |

| Żwir (np. 8-16 mm) | 90-110 zł |

| Dolomit | 140-250 zł |

| Granit | 450-600 zł |

Aby obliczyć potrzebną ilość kruszywa, stosuje się prosty wzór: ilość [m³] = powierzchnia [m²] x grubość warstwy [m]. Jednak to nie wszystko. Należy koniecznie uwzględnić współczynnik zagęszczenia, który dla kruszyw wynosi zazwyczaj 1,2-1,4. Oznacza to, że musimy zamówić o 20-40% więcej materiału, niż wynika to z objętości geometrycznej, ponieważ kruszywo po zagęszczeniu zajmuje mniejszą objętość. Przykładowo, na podjazd o powierzchni 100 m² i planowanej grubości warstw łącznie 20 cm (0,2 m) potrzeba około 20 m³ kruszywa. Po uwzględnieniu współczynnika zagęszczenia 1,3, faktycznie potrzebujemy około 26 m³ materiału, co przekłada się na około 44 tony (przyjmując, że 1 m³ kruszywa to około 1,7 tony).

Ukryte koszty, które należy uwzględnić w budżecie:

- Transport kruszywa: To często znaczący składnik ceny. Im dalej od kopalni czy składu, tym drożej. Zawsze pytaj o cenę z dostawą.

- Wynajem sprzętu: Zagęszczarka mechaniczna jest niezbędna. Jej wynajem to koszt, który trzeba doliczyć.

- Geowłóknina: Choć to niewielki koszt w porównaniu do kruszywa, jest absolutnie konieczna.

- Obrzeża/krawężniki: Koszt materiału i montażu.

- Robocizna: Jeśli nie wykonujesz prac samodzielnie, dolicz koszt ekipy budowlanej.

Unikaj tych błędów najczęstsze pułapki przy budowie podjazdu

W mojej praktyce widziałem wiele podjazdów, które po krótkim czasie wymagały gruntownych poprawek. Zazwyczaj wynikało to z kilku powtarzających się błędów. Unikanie ich jest kluczowe dla trwałości i funkcjonalności Twojego podjazdu.

Jednym z najpoważniejszych błędów jest pominięcie geowłókniny. Konsekwencje są natychmiastowe i długotrwałe. Kruszywo szybko zaczyna mieszać się z gruntem rodzimym, zwłaszcza na podłożach gliniastych. To prowadzi do utraty stabilności, powstawania błota po deszczu i, co najgorsze, do szybkiego tworzenia się głębokich kolein. Geowłóknina to tania inwestycja, która chroni cały podjazd.Równie krytyczny jest brak zagęszczenia każdej warstwy kruszywa. Wielu wykonawców, chcąc zaoszczędzić czas, pomija ten etap lub zagęszcza materiał niedostatecznie. Efektem jest niestabilny podjazd, który szybko osiada, tworzą się w nim nierówności i koleiny. Solidne zagęszczenie to podstawa, która zapewnia trwałość i odporność na obciążenia.

Niewłaściwa kolejność warstw to kolejny błąd, który może zmarnować materiał i prowadzić do braku stabilności. Sypanie drobnego kruszywa na dół, a grubszego na wierzch, jest receptą na katastrofę. Podjazd będzie się zapadał, a kamienie będą się przemieszczać. Zawsze pamiętaj o zasadzie: najgrubsze na dół, najdrobniejsze na wierzch.

Ostatnim, ale nie mniej ważnym problemem, jest ignorowanie odprowadzenia wody. Brak odpowiedniego spadku lub niedostateczny drenaż prowadzi do tworzenia się kałuż na podjeździe, co jest nie tylko nieestetyczne, ale także przyspiesza erozję kruszywa i może prowadzić do uszkodzeń podbudowy. Woda to największy wróg każdej nawierzchni, dlatego jej skuteczne odprowadzenie jest priorytetem.

Pielęgnacja podjazdu z kruszywa jak utrzymać go w idealnym stanie?

Nawet najlepiej zbudowany podjazd z kruszywa wymaga regularnej pielęgnacji, aby zachować swój wygląd i funkcjonalność przez lata. Na szczęście, nie są to skomplikowane czynności, a ich regularne wykonywanie znacząco przedłuży żywotność nawierzchni.

Najczęstszym problemem na podjazdach z kruszywa są koleiny i ubytki, które powstają pod wpływem ruchu pojazdów. Aby sobie z nimi radzić, zalecam regularne wyrównywanie powierzchni grabiami lub specjalnymi równiarkami. W miejscach, gdzie powstały głębsze ubytki, należy uzupełnić kruszywo, najlepiej tej samej frakcji co warstwa wierzchnia (czyli grys). Po uzupełnieniu warto ponownie zagęścić te miejsca, aby materiał dobrze się ułożył.Przeczytaj również: Jaki kamień na podjazd? Wybierz idealny materiał na lata!

Skuteczne metody zwalczania chwastów:

- Usuwanie mechaniczne: Regularne pielenie to najprostsza i najbardziej ekologiczna metoda. Można używać specjalnych narzędzi do usuwania chwastów z podjazdów.

- Stosowanie środków chwastobójczych: W przypadku dużego problemu z chwastami, można zastosować herbicydy przeznaczone do nawierzchni utwardzonych. Należy jednak pamiętać o przestrzeganiu zaleceń producenta i dbaniu o środowisko.

- Zapobieganie poprzez prawidłowe ułożenie geowłókniny: Dobrze ułożona geowłóknina znacząco ogranicza wzrost chwastów od spodu, blokując im dostęp do światła i składników odżywczych.

Co kilka lat warto rozważyć odświeżenie wierzchniej warstwy podjazdu. Polega to na uzupełnieniu ubytków grysu na całej powierzchni i ponownym zagęszczeniu. Dzięki temu podjazd odzyska swój pierwotny wygląd, a jego stabilność zostanie wzmocniona. To szczególnie ważne w miejscach o dużym natężeniu ruchu.

Podsumowanie: Twój idealny podjazd z kruszywa

Wybór odpowiedniego kruszywa i prawidłowa budowa podjazdu to inwestycja, która procentuje przez lata. Mam nadzieję, że ten przewodnik dostarczył Ci wszystkich niezbędnych informacji, aby podjąć świadome decyzje i stworzyć trwałą, estetyczną i funkcjonalną nawierzchnię. Pamiętaj, że diabeł tkwi w szczegółach, a każdy etap ma znaczenie.

Zanim przystąpisz do pracy, zadaj sobie te kluczowe pytania:

- Jaki jest rodzaj gruntu na mojej posesji (piaszczysty, gliniasty)?

- Jakie obciążenie będzie musiał wytrzymać podjazd (auta osobowe, cięższe pojazdy)?

- Jaki mam dostępny budżet na materiały i ewentualną robociznę?

- Jakie są moje preferencje estetyczne co do koloru i faktury kruszywa wierzchniego?

- Jak daleko mam do najbliższego składu kruszywa i jaki będzie koszt transportu?

- Czy jestem w stanie wykonać prace samodzielnie, czy potrzebuję pomocy fachowców?

Pamiętaj, że optymalny układ warstw kruszywa to: tłuczeń na podbudowę, kliniec do klinowania i wyrównywania, a na wierzch grys jako warstwa ścieralna. Niezbędne są również geowłóknina (dla separacji i wzmocnienia), solidne zagęszczenie każdej warstwy oraz odpowiedni spadek dla skutecznego odprowadzania wody. Stosując się do tych zasad, zbudujesz podjazd, który będzie służył Ci bezproblemowo przez długie lata, łącząc w sobie trwałość i estetykę.