Obliczanie ilości tłucznia na podjazd prosty poradnik krok po kroku

- Podstawą obliczeń są wymiary podjazdu (długość, szerokość) i planowana grubość warstwy (15-40 cm).

- Niezbędny jest współczynnik zagęszczenia (najczęściej 1,3), który zwiększa objętość zamawianego kruszywa o około 30%.

- Aby przeliczyć metry sześcienne na tony (jak sprzedaje większość dostawców), przyjmij średnią wagę 1 m³ tłucznia na poziomie 1,7 tony.

- Pamiętaj o warstwowym układaniu kruszywa (gruby tłuczeń na spód, drobniejszy kliniec na wierzch) i zastosowaniu geowłókniny.

- Wzór: Długość x Szerokość x Grubość x 1,3 x 1,7 t/m³ = Waga w tonach.

Jako doświadczony wykonawca wiem, że precyzyjne obliczenie ilości tłucznia jest absolutnie fundamentalne dla sukcesu każdego projektu podjazdu. To nie tylko pozwala uniknąć niepotrzebnych wydatków na nadmiar materiału, ale przede wszystkim gwarantuje, że podbudowa będzie miała odpowiednią grubość i stabilność, co jest kluczowe dla długotrwałej wytrzymałości nawierzchni. Dokładne planowanie to inwestycja w spokój ducha i pewność, że podjazd posłuży przez wiele lat bez niespodziewanych problemów.

- Zbyt mała ilość kruszywa: Skutkuje to przerwami w pracy, koniecznością ponownego zamawiania materiału i dodatkowymi kosztami transportu, co znacząco opóźnia i podraża cały projekt.

- Zbyt duża ilość kruszywa: Generuje niepotrzebne koszty zakupu, a także problem z magazynowaniem nadmiaru materiału na budowie lub konieczność jego utylizacji, co jest marnotrawstwem zarówno pieniędzy, jak i zasobów.

Zanim przejdziemy do konkretnych wzorów, musimy zrozumieć trzy kluczowe parametry, które stanowią podstawę wszystkich dalszych obliczeń: powierzchnia podjazdu, planowana grubość warstwy oraz współczynnik zagęszczenia. Każdy z nich odgrywa niezastąpioną rolę powierzchnia i grubość określają objętość geometryczną, natomiast współczynnik zagęszczenia koryguje ją o realne zmniejszenie objętości po ubiciu materiału, co jest niezbędne do zamówienia właściwej ilości kruszywa.

Krok 1: Zmierz powierzchnię podjazdu

Pierwszym krokiem do precyzyjnego oszacowania ilości tłucznia jest dokładne zmierzenie powierzchni Twojego podjazdu. To podstawa, od której zaczynamy wszystkie kalkulacje.

Jeśli Twój podjazd ma regularny, prostokątny lub kwadratowy kształt, zadanie jest proste. Wystarczy zmierzyć jego długość i szerokość, a następnie pomnożyć te wartości. Na przykład, podjazd o długości 10 metrów i szerokości 5 metrów ma powierzchnię 10 m × 5 m = 50 m².

W przypadku podjazdów o nieregularnym kształcie, nie ma powodu do paniki. Moją sprawdzoną metodą jest podział całej powierzchni na mniejsze, prostsze figury geometryczne prostokąty, kwadraty, a nawet trójkąty. Obliczasz powierzchnię każdej z tych figur oddzielnie, a następnie sumujesz wyniki. To pozwala uzyskać bardzo dokładne oszacowanie, nawet dla najbardziej skomplikowanych kształtów.

Krok 2: Ustal grubość podbudowy

Kiedy już znasz powierzchnię, przechodzimy do drugiego kluczowego elementu: ustalenia odpowiedniej grubości podbudowy. To właśnie grubość warstwy tłucznia decyduje o nośności i trwałości Twojego podjazdu, więc nie warto na niej oszczędzać.

Dla podjazdów przeznaczonych głównie dla samochodów osobowych, gdzie obciążenia są umiarkowane, zalecam warstwę tłucznia o grubości od 15 do 20 cm. Taka podbudowa zazwyczaj jest wystarczająca, aby zapewnić stabilność i odporność na codzienne użytkowanie.

Jeśli jednak planujesz, że Twój podjazd będzie obciążany przez cięższe pojazdy, takie jak SUV-y, samochody dostawcze, a nawet okazjonalnie mniejsze ciężarówki, musisz zwiększyć grubość podbudowy. W takich przypadkach rekomenduję warstwę tłucznia o grubości od 25 do 40 cm. Pamiętaj, im większe obciążenie, tym solidniejsza musi być podstawa.

Rodzaj gruntu, na którym budujesz podjazd, ma również znaczenie. Na gruntach gliniastych, które są mniej przepuszczalne i bardziej podatne na pęcznienie, często konieczne jest zwiększenie grubości warstw lub zastosowanie dodatkowych drenaży. Z kolei na gruntach piaszczystych, o dobrej przepuszczalności, można czasem pozwolić sobie na nieco mniejszą grubość. Niezależnie od gruntu, kluczowe jest odpowiednie korytowanie (usunięcie wierzchniej warstwy ziemi) oraz zastosowanie geowłókniny, która zapobiega mieszaniu się kruszywa z gruntem rodzimym i znacząco poprawia stabilność podbudowy.

Krok 3: Uwzględnij współczynnik zagęszczenia

Przechodzimy do trzeciego, i moim zdaniem, najczęściej pomijanego, a jednocześnie absolutnie kluczowego elementu obliczeń: współczynnika zagęszczenia. Bez uwzględnienia tego parametru, Twoje obliczenia będą błędne, a Ty narazisz się na niedobór materiału.

Współczynnik zagęszczenia bierze się stąd, że kruszywo, które zamawiasz, jest dostarczane w stanie luźnym. Kiedy jednak zostanie ono wysypane i prawidłowo zagęszczone (np. zagęszczarką płytową), jego objętość się zmniejszy. Typowe wartości współczynnika zagęszczenia wahają się od 1,2 do 1,4, ale w praktyce budowlanej najczęściej przyjmuje się wartość 1,3. Oznacza to, że musisz zamówić o około 30% więcej materiału, niż wynikałoby to z czystej objętości geometrycznej, aby po ubiciu uzyskać pożądaną grubość warstwy.

Aby obliczyć realną ilość tłucznia do zamówienia w metrach sześciennych, uwzględniając współczynnik zagęszczenia, zastosuj następujący wzór:

Długość (m) × Szerokość (m) × Grubość warstwy (m) × Współczynnik zagęszczenia = Finalna objętość do zamówienia (m³)

Krok 4: Przelicz metry sześcienne na tony

Ostatnim, ale równie ważnym krokiem jest przeliczenie obliczonej objętości z metrów sześciennych na tony. Dlaczego? Ponieważ większość dostawców kruszywa sprzedaje materiał na wagę, a nie na objętość.

Aby dokonać tego przeliczenia, musimy znać średnią wagę 1 m³ danego kruszywa. Z moich doświadczeń wynika, że:

- Średnia waga 1 m³ tłucznia/klińca to około 1,5-1,8 tony. Dla bezpieczeństwa, często przyjmuje się wartość 1,7 t/m³.

- Waga 1 m³ tłucznia o frakcji 32/63 mm wynosi około 1,55 t.

- Waga 1 m³ klińca o frakcji 0/32 mm lub 4/32 mm to około 1,6 t.

Mając finalną objętość w metrach sześciennych i średnią wagę 1 m³ kruszywa, możesz łatwo obliczyć potrzebną ilość w tonach:

Finalna objętość do zamówienia (m³) × Średnia waga 1 m³ tłucznia (t/m³) = Ilość w tonach

Praktyczny przykład obliczeń

Teraz, gdy znasz już wszystkie niezbędne wzory i parametry, przejdźmy do praktycznego przykładu, który rozwieje wszelkie wątpliwości i pokaże, jak zastosować te obliczenia w rzeczywistości.

Załóżmy, że budujesz podjazd o następujących parametrach:

- Powierzchnia: 50 m² (co odpowiada wymiarom np. 5 m szerokości x 10 m długości).

- Grubość podbudowy: 20 cm (czyli 0,20 m), przeznaczonej dla samochodów osobowych.

Oto jak krok po kroku obliczyć potrzebną ilość tłucznia:

-

Oblicz objętość geometryczną:

50 m² (powierzchnia) × 0,20 m (grubość) = 10 m³

-

Oblicz ilość do zamówienia, uwzględniając współczynnik zagęszczenia:

10 m³ (objętość geometryczna) × 1,3 (współczynnik zagęszczenia) = 13 m³

-

Przelicz finalną objętość na tony:

13 m³ (finalna objętość) × 1,7 t/m³ (średnia waga tłucznia) = 22,1 tony

Zatem, dla tego konkretnego podjazdu potrzebujesz zamówić około 22,1 tony tłucznia.

Rodzaje i frakcje kruszywa na podjazd

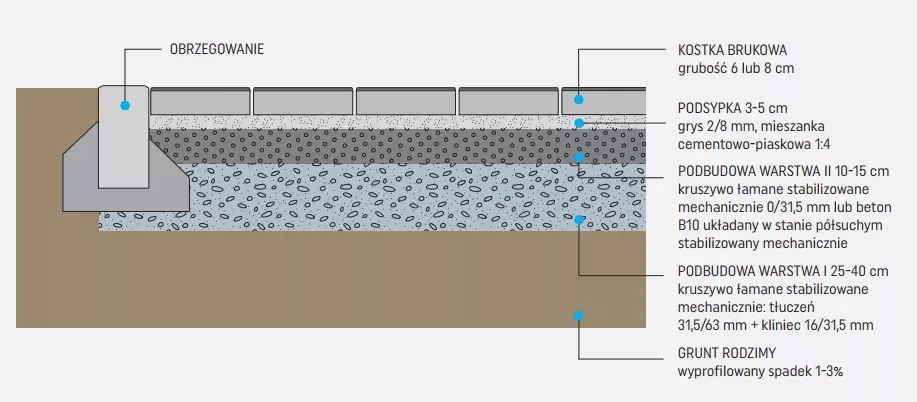

Warto pamiętać, że podjazd to zazwyczaj nie jedna, jednolita warstwa materiału. Aby zapewnić optymalną stabilność i drenaż, często stosuje się różne frakcje kruszywa, układane warstwowo.

Na sam spód, bezpośrednio na geowłókninie, układamy warstwę nośną. Do tego celu najlepiej nadaje się grubszy tłuczeń, na przykład o frakcji 31,5-63 mm. Jego zadaniem jest stworzenie solidnego fundamentu, który równomiernie rozłoży obciążenia i zapewni podjazdowi niezbędną stabilność oraz nośność.

Na warstwie nośnej układa się warstwę wyrównującą lub klinującą. Tutaj świetnie sprawdzi się drobniejszy kliniec, na przykład o frakcji 4-31,5 mm. Jego rola polega na wypełnieniu pustych przestrzeni w grubszym tłuczniu, co dodatkowo zagęszcza podbudowę i tworzy gładką, stabilną powierzchnię pod finalną nawierzchnię (np. kostkę brukową czy płyty).

Przeczytaj również: Zielony podjazd: trawa, kratka, budowa i pielęgnacja poradnik!

Najczęstsze błędy, których należy unikać

Nawet najlepsze obliczenia mogą pójść na marne, jeśli popełnimy podstawowe błędy podczas realizacji. Unikanie tych pułapek jest równie ważne, jak poprawne oszacowanie ilości materiału.

Jak już wspomniałem, pominięcie współczynnika zagęszczenia to najdroższa pomyłka, jaką możesz popełnić. Jeśli zamówisz materiał wyłącznie na podstawie objętości geometrycznej, z pewnością zabraknie Ci kruszywa. Skutkuje to przerwami w pracy, koniecznością ponownego zamawiania i transportu, co generuje dodatkowe, nieplanowane koszty i opóźnienia w projekcie. Zawsze dolicz te 20-40%!

Niedostosowanie grubości podbudowy do przewidywanego obciążenia to przepis na katastrofę. Zbyt cienka warstwa pod ciężkim pojazdem szybko ulegnie deformacji, co objawi się pękaniem nawierzchni, zapadaniem się podjazdu i w efekcie znacząco skróci jego żywotność. Pamiętaj, że oszczędność na grubości podbudowy to pozorna oszczędność, która zemści się w przyszłości.

Brak geowłókniny to kolejny poważny błąd, który ma długofalowe konsekwencje. Bez niej kruszywo będzie stopniowo mieszać się z gruntem rodzimym, co prowadzi do utraty stabilności warstw, powstawania nieestetycznych kolein i zapadania się nawierzchni. Co więcej, geowłóknina stanowi również barierę dla chwastów, które bez niej z łatwością przerosną przez kruszywo, niszcząc estetykę i strukturę podjazdu.