Planując budowę podjazdu, wiele osób skupia się na estetyce czy wyborze kostki brukowej, często bagatelizując jeden z najważniejszych etapów: precyzyjne obliczenie ilości potrzebnego kruszywa. Tymczasem, jak pokazuje moje doświadczenie, to właśnie dokładne oszacowanie materiału jest kluczem do uniknięcia niepotrzebnych kosztów, opóźnień w pracach i zapewnienia podjazdowi długowieczności. W tym artykule pokażę Ci krok po kroku, jak to zrobić.

Precyzyjne obliczenie kruszywa na podjazd klucz do oszczędności i solidnej konstrukcji

- Ilość kruszywa obliczamy, mnożąc powierzchnię, grubość warstwy, współczynnik zagęszczenia i gęstość nasypową.

- Konieczne jest uwzględnienie współczynnika zagęszczenia (1,2-1,3), aby zamówić o 20-30% więcej materiału.

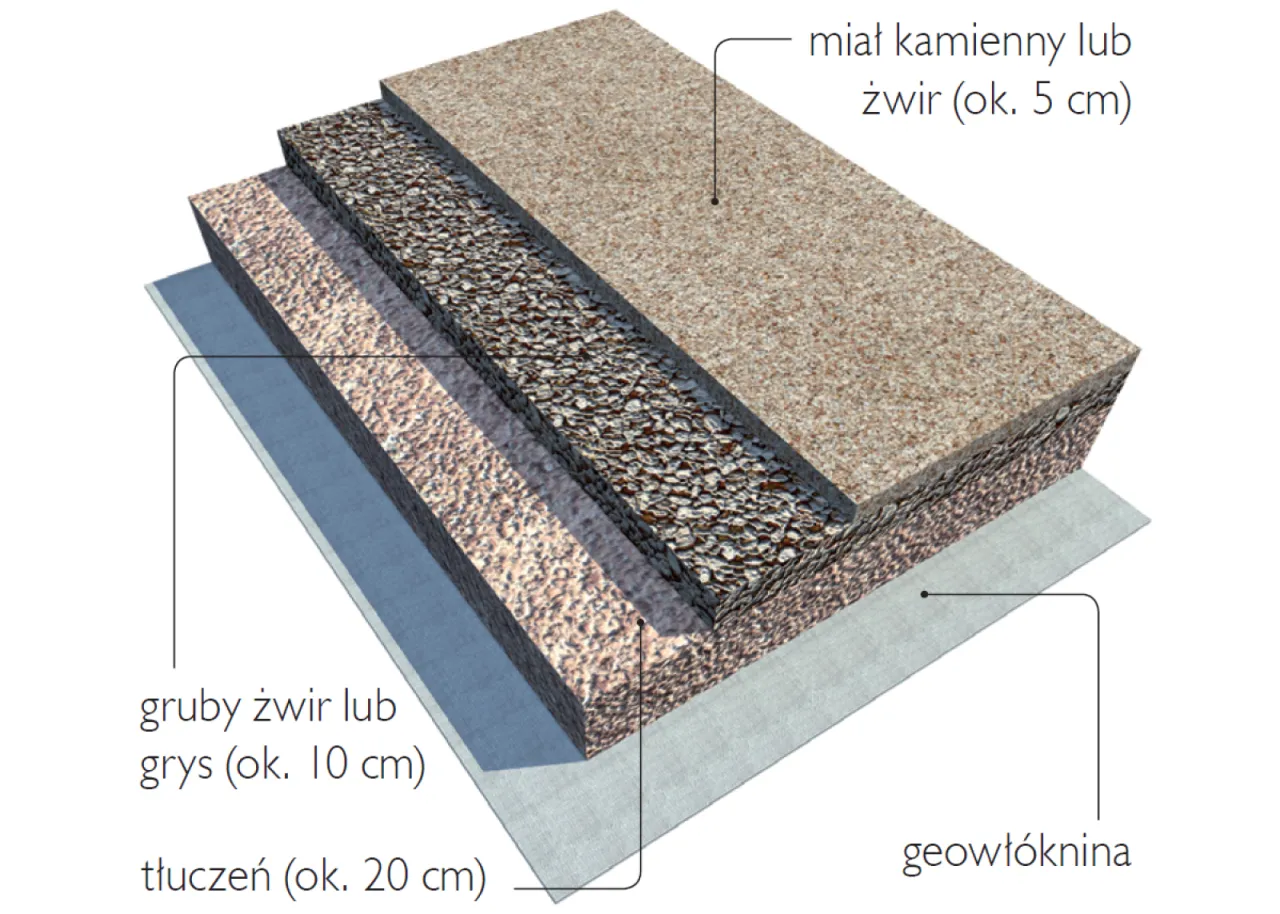

- Podjazd składa się zazwyczaj z trzech warstw: podbudowy (20-30 cm), warstwy wyrównawczo-nośnej (10-15 cm) i wierzchniej (3-5 cm).

- Gęstość nasypowa kruszywa (np. tłuczeń ok. 1,6 t/m³) jest niezbędna do przeliczenia objętości na wagę.

- Prawidłowy dobór frakcji kruszywa do każdej warstwy gwarantuje trwałość konstrukcji.

Precyzyjne obliczenie kruszywa to fundament trwałego podjazdu

Dokładne obliczenie ilości kruszywa jest absolutnie fundamentalne dla każdego, kto planuje budowę podjazdu. Z mojego punktu widzenia, to nie tylko kwestia finansowa, ale także logistyczna i jakościowa. Zamówienie zbyt małej ilości materiału to niemal pewne przestoje w pracy, konieczność domawiania i ponoszenia dodatkowych kosztów transportu, a w efekcie opóźnienia w realizacji całego projektu. Z drugiej strony, jeśli zamówisz zbyt dużo kruszywa, będziesz musiał mierzyć się z niepotrzebnymi kosztami zakupu, a następnie z problemem magazynowania lub utylizacji nadmiaru, co również generuje dodatkowe wydatki i kłopoty. Precyzja w tym zakresie to po prostu oszczędność czasu, pieniędzy i nerwów.

Podjazd, aby był stabilny i trwały, nie może być monolityczną konstrukcją. Zazwyczaj składa się z trzech głównych warstw, z których każda pełni określoną funkcję. Podbudowa, będąca najgrubszą warstwą, odpowiada za stabilizację gruntu i odprowadzanie wody. Następnie mamy warstwę wyrównawczo-nośną, która precyzyjnie poziomuje powierzchnię i rozkłada obciążenia. Na końcu jest warstwa wierzchnia, która może być dekoracyjna lub stanowić podsypkę pod kostkę brukową. Każda z tych warstw jest niezbędna i ma kluczowe znaczenie dla ogólnej stabilności i trwałości całej konstrukcji podjazdu.

Obliczanie kruszywa krok po kroku

Pierwszym krokiem do precyzyjnego obliczenia ilości kruszywa jest dokładne zmierzenie powierzchni podjazdu. To proste: długość mnożymy przez szerokość. Pamiętaj, aby pomiary były jak najbardziej precyzyjne, najlepiej wykonane miarką laserową lub stalową. Nawet niewielkie zaokrąglenia mogą wpłynąć na końcową ilość zamówionego materiału, a co za tym idzie na koszty.Z mojego doświadczenia wynika, że dla podjazdu przeznaczonego pod samochód osobowy, optymalne są następujące grubości warstw:

- Podbudowa (np. tłuczeń, gruz betonowy): 20-30 cm. Ta warstwa jest kluczowa dla stabilizacji i drenażu, dlatego musi być solidna.

- Warstwa wyrównawczo-nośna (np. kliniec): 10-15 cm. Jej zadaniem jest precyzyjne wyrównanie powierzchni i rozłożenie obciążeń, co zapobiega powstawaniu kolein.

- Warstwa wierzchnia/podsypka (np. grys, piasek): 3-5 cm. Jeśli nawierzchnią nie jest kostka brukowa, ta warstwa stanowi estetyczne wykończenie lub bazę pod inne materiały.

Te grubości są optymalne, ponieważ zapewniają odpowiednią nośność i odporność na odkształcenia, jednocześnie minimalizując zużycie materiału tam, gdzie nie jest to konieczne. Podstawowy wzór na objętość kruszywa w metrach sześciennych (m³) jest bardzo prosty:

Objętość (m³) = Długość (m) × Szerokość (m) × Grubość warstwy (m)

Współczynnik zagęszczenia klucz do precyzyjnego zamówienia

Jednym z najczęściej pomijanych, a zarazem najważniejszych aspektów przy obliczaniu kruszywa, jest współczynnik zagęszczenia. Kiedy zamawiasz kruszywo, dostajesz je w formie luźnej. Jednakże, po rozłożeniu i ubiciu go zagęszczarką, materiał ten zmniejsza swoją objętość. Dzieje się tak, ponieważ ziarna kruszywa układają się bliżej siebie, eliminując puste przestrzenie. Proces zagęszczania jest niezbędny do uzyskania stabilnej i trwałej podbudowy, ale jednocześnie sprawia, że faktycznie potrzebujesz więcej materiału, niż wynikałoby z samej objętości warstwy.Uniwersalna zasada mówi, że współczynnik zagęszczenia dla kruszyw wynosi zazwyczaj od 1,2 do 1,3. Oznacza to, że musisz zamówić o około 20-30% więcej materiału, niż wynika z czystej objętości warstwy. Na przykład, jeśli obliczenia wskazują na 10 m³ kruszywa, z uwzględnieniem współczynnika 1,25, powinieneś zamówić 12,5 m³. Pominięcie tego współczynnika to najczęstszy błąd, który prowadzi do konieczności domawiania materiału w trakcie prac, generując dodatkowe koszty i opóźnienia. Zawsze uwzględniaj ten margines!

Przeczytaj również: Jaki żwir do betonu? Wybierz mądrze, zbuduj na lata!

Od objętości do wagi: przeliczanie kruszywa na tony

Kruszywo jest zazwyczaj sprzedawane na tony, dlatego po obliczeniu objętości w metrach sześciennych, musimy przeliczyć ją na wagę. Tutaj wchodzi pojęcie gęstości nasypowej kruszywa, która jest niczym innym jak przybliżoną wagą jednego metra sześciennego luźnego materiału. Warto pamiętać, że gęstość nasypowa różni się w zależności od rodzaju kruszywa wpływa na nią frakcja, kształt ziaren oraz ich porowatość. Na przykład, żwir o bardziej zaokrąglonych ziarnach może mieć inną gęstość niż kanciasty tłuczeń.Poniżej przedstawiam tabelę z gęstościami nasypowymi popularnych kruszyw, które najczęściej wykorzystujemy na podjazdy:

| Rodzaj kruszywa | Gęstość nasypowa (t/m³) |

|---|---|

| Tłuczeń/Kliniec | ok. 1,6 |

| Grys | ok. 1,5 |

| Żwir | ok. 1,7 |

| Mieszanka piaskowo-żwirowa | ok. 1,8 |

Mając te wszystkie elementy, możemy przedstawić ostateczny, kompletny wzór na obliczenie ilości kruszywa w tonach. To właśnie ten wzór pozwoli Ci precyzyjnie oszacować potrzebny materiał i uniknąć błędów:

Ilość kruszywa w tonach = Długość (m) × Szerokość (m) × Grubość warstwy (m) × Współczynnik zagęszczenia × Gęstość nasypowa kruszywa (t/m³)

Praktyczny przykład: obliczamy kruszywo dla podjazdu 50 m²

Przyjmijmy, że masz podjazd o powierzchni 50 m² (np. 10 m długości i 5 m szerokości). Dla uproszczenia, będziemy obliczać dla całej powierzchni. Przyjmiemy średni współczynnik zagęszczenia 1,25.

-

Warstwa podbudowy: tłuczeń

- Grubość warstwy: 25 cm (0,25 m)

- Gęstość nasypowa tłucznia: 1,6 t/m³

- Obliczenia: 50 m² × 0,25 m × 1,25 × 1,6 t/m³ = 25 ton

-

Warstwa wyrównawczo-nośna: kliniec

- Grubość warstwy: 12 cm (0,12 m)

- Gęstość nasypowa klińca: 1,6 t/m³

- Obliczenia: 50 m² × 0,12 m × 1,25 × 1,6 t/m³ = 12 ton

-

Warstwa wierzchnia: grys

- Grubość warstwy: 4 cm (0,04 m)

- Gęstość nasypowa grysu: 1,5 t/m³

- Obliczenia: 50 m² × 0,04 m × 1,25 × 1,5 t/m³ = 3,75 tony

Podsumowując, dla podjazdu o powierzchni 50 m² powinieneś zamówić:

- Tłuczeń (podbudowa): 25 ton

- Kliniec (warstwa wyrównawczo-nośna): 12 ton

- Grys (warstwa wierzchnia): 3,75 tony

Wybór kruszywa: trwałość i funkcjonalność podjazdu

Wybór odpowiedniego kruszywa dla każdej warstwy podjazdu jest tak samo ważny, jak precyzyjne obliczenia. Na podbudowę, czyli najniższą i najgrubszą warstwę, najczęściej stosuje się tłuczeń drogowy lub gruz betonowy. Tłuczeń charakteryzuje się ostrymi, kanciastymi ziarnami, które doskonale się klinują, tworząc bardzo stabilną i nośną warstwę. Gruz betonowy to z kolei materiał z recyklingu, często tańszy, który również świetnie sprawdza się jako podbudowa, zwłaszcza gdy zależy nam na ograniczeniu kosztów. Oba te materiały zapewniają odpowiedni drenaż i stabilizację.

Na warstwę wyrównawczo-nośną, która ma za zadanie precyzyjnie wypoziomować powierzchnię i rozłożyć obciążenia, niezastąpiony jest kliniec. Jego specyficzny, kanciasty kształt sprawia, że ziarna doskonale się ze sobą zazębiają, tworząc zwartą, twardą i równą powierzchnię, idealną pod dalsze warstwy lub nawierzchnię.

Jeśli planujesz podjazd o nawierzchni żwirowej lub jako podsypkę pod kostkę brukową, na warstwę wierzchnią polecam grys. Jest to kruszywo o frakcji 2-8 mm, które świetnie sprawdza się jako warstwa dekoracyjna. Dostępny jest w wielu kolorach, np. granitowy, bazaltowy czy marmurowy, co pozwala na dopasowanie go do estetyki otoczenia.

Warto również wspomnieć o destrukcie asfaltowym jako alternatywnym i często tańszym rozwiązaniu. Jest to materiał pochodzący z recyklingu starych nawierzchni asfaltowych. Zyskuje na popularności ze względu na swoją dobrą cenę i unikalne właściwości po zagęszczeniu i pod wpływem temperatury potrafi się częściowo związać, tworząc dość stabilną i trwałą powierzchnię, choć nie tak estetyczną jak grys czy kostka.

Unikaj błędów: co najczęściej psuje projekt podjazdu?

Z mojego doświadczenia wynika, że najczęstszym błędem, który psuje projekt podjazdu i generuje niepotrzebne koszty, jest pominięcie współczynnika zagęszczenia. Ludzie często obliczają czystą objętość i zamawiają dokładnie tyle materiału, co prowadzi do niedoborów w trakcie prac. Konsekwencje są zawsze takie same: dodatkowe zamówienia, opłaty za transport, przestoje i frustracja. Zawsze pamiętaj o dodaniu tych 20-30%!

Kolejnym poważnym błędem jest niewłaściwy dobór frakcji kruszywa do konkretnej warstwy. Na przykład, użycie zbyt drobnego kruszywa na podbudowę może prowadzić do jej niestabilności i słabego drenażu, co w efekcie skutkuje zapadaniem się podjazdu lub powstawaniem kałuż. Z kolei zbyt grube kruszywo na warstwie wyrównawczej uniemożliwi uzyskanie równej powierzchni. Każda warstwa ma swoje zadanie i wymaga kruszywa o odpowiednich właściwościach, aby cała konstrukcja działała prawidłowo i była trwała.

Podsumowując, zamawianie kruszywa "na oko" to pułapka, w którą wpada wielu inwestorów. Choć może się wydawać, że oszczędza to czas na etapie planowania, w rzeczywistości prowadzi do znacznie większych strat finansowych, czasowych i nerwowych. Precyzyjne obliczenia, uwzględniające wszystkie omówione czynniki, zawsze się opłacają. To inwestycja w spokój ducha i trwałość Twojego podjazdu na lata.